Les conséquences de l'utilisation de différentes technologies dans la fabrication de plaques de refroidissement liquide

The two biggest cost drivers in cold plate manufacturing are thermal performance requirements and annual demand, which generally thermal engineers and manufacturing engineers have little or no control over. Cependant, vous pouvez réduire les frais en comprenant comment la rugosité, la planéité, la dureté, la topographie de la surface, les caractéristiques de montage et les spécifications des connexions pour les liquides peuvent toutes avoir un impact sur le coût d'une plaque de refroidissement. En impliquant votre fabricant de plaques froides dès le début du processus de conception, vous serez en mesure d'identifier les facteurs de coût de fabrication et de sélectionner la conception la plus rentable.

La plupart des plaques froides sont en aluminium mais certaines nouvelles technologies utilisent le cuivre. Bien que le cuivre ait une meilleure conductivité thermique, l'aluminium est plus souvent utilisé, car il est généralement moins cher, plus léger et plus facile à travailler. L'usinage du cuivre est très difficile et très coûteux. Si l'aluminium répond aux spécifications de performance thermique, c'est généralement le meilleur matériau à utiliser.

Deux des technologies de plaques froides en aluminium les plus populaires sont le tubage et le brasage sous vide (voir figure 1). Tubed cold plates are usually copper or stainless steel tubes pressed into a channeled aluminum extrusion. Elles sont rentables et offrent une bonne évacuation de la chaleur pour des densités de watt faibles à moyennes. Les plaques froides brasées sous vide sont constituées de deux plaques jointes métallurgiquement par une ailette interne. Elles sont disponibles dans toutes les tailles et offrent des performances extrêmement élevées, ce qui les rend idéales pour les applications où les charges thermiques sont concentrées. Le temps de travail est limité avec les technologies de plaques froides en tube et brasées sous vide. Pour cette raison, les fabricants américains de plaques froides sont généralement compétitifs par rapport aux fabricants étrangers en ce qui concerne les volumes modérés. La réduction du coût de la main-d'œuvre résultant de l'achat à l'étranger est généralement contrebalancée par les frais d'expédition et de douane, ainsi que par les stocks supplémentaires associés aux longs délais de transport. The threshold quantity for offshore savings is usually about 10,000 cold plates or more per year.

Les principaux inducteurs de coût pour les plaques froides en aluminium, après ceux mentionnés ci-dessus, sont le temps d'usinage et les étapes de traitement supplémentaires. Les fabricants de plaques froides ont généralement un coût associé au temps d'usinage qui couvre les coûts d'amortissement de la machine, l'énergie, les fournitures et la maintenance. Par conséquent, plus le temps d'usinage se prolonge, plus la plaque de refroidissement sera chère. Le coût augmente à chaque étape de traitement supplémentaire.

Extrusions et pièces moulées

Afin de diminuer le temps d'usinage et de réduire les coûts, il est préférable d'utiliser autant que possible les extrusions et les moulages. Une extrusion est produite en faisant passer du métal à travers une matrice pour créer un objet avec une section transversale fixe. Les matrices destinées à une nouvelle extrusion sont relativement peu coûteuses et la taille de l'extrusion est limitée à environ 9 pouces (22,86 cm) de large. L'épaisseur de la paroi de l'extrusion doit être relativement constante et tous les canaux ou caractéristiques doivent être droits.

Votre fabricant peut également utiliser une combinaison d'extrusions et d'usinage afin de réduire les coûts. Une extrusion peut être faite pour quelques-unes des caractéristiques, et les plus compliquées peuvent ensuite être usinées. Une autre option à des fins de prototypage consiste à usiner la plaque de refroidissement en quantités plus faibles, puis à fabriquer la matrice pour l'extrusion, une fois la conception validée et fixée. Cette méthode permet de réduire les coûts d'extrusion, à condition de concevoir la plaque en tenant compte des caractéristiques de l'extrusion.

Une autre option consiste à combiner le moulage et l'usinage pour fabriquer des plaques froides. Par exemple, si la pièce moulée n'est pas assez plate, une seconde opération sera nécessaire pour que la plaque de refroidissement réponde aux spécifications de planéité requises. It is important to note that sand castings are not an option for vacuum-brazed cold plates because most alloys used have a melting temperature below the vacuum-brazing temperature. Leur utilisation est strictement limitée aux plaques froides en tube. Il est recommandé d'obtenir des devis sur les deux procédés de production et de peser le pour et le contre.

En général, la quantité minimale d'achat pour une extrusion ou un moulage est élevée. Par conséquent, il faut une application appropriée pour justifier l'utilisation de ces procédés. Globalement, les extrusions et les moulages peuvent permettre de réaliser des économies importantes.

Rugosité de surface

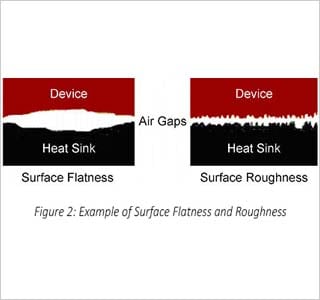

La rugosité de la surface (finition) est une exigence qui peut entraîner un coût supplémentaire important avec un léger impact sur les performances. La rugosité sur les plaques froides correspond aux inégalités, crêtes ou projections sur la surface qui entraînent une irrégularité sur la surface de transfert thermique. Contrairement à certaines croyances, la rugosité a relativement peu d'impact sur les performances thermiques des plaques froides. (Voir figure 2). Dans la plupart des applications, il y a moins de 10 % de contact de surface à surface ou plus de 90 % de lame d'air entre la plaque de refroidissement et le composant. Une surface plus lisse ne réduira que légèrement le pourcentage de lame d'air.

Une plaque de refroidissement usinée typique aura une finition de surface de 32-64 µin (81-163 µcm), ce qui est suffisant pour la plupart des applications. La rugosité peut être réduite à 16 µin (41 µcm) à l'aide d'un centre d'usinage standard, mais cela nécessite une fixation plus rigide pour réduire tout broutage potentiel et des vitesses et avances plus lentes de la tête d'usinage. (La vitesse est la fréquence à laquelle la tête de l'outil de coupe tourne et l'avance est la vitesse à laquelle la tête de la machine se déplace sur la plaque de refroidissement). La réduction de la vitesse et de l'avance se traduit par un allongement du temps d'usinage, ce qui augmente le coût.

Most applications use a thermal interface material (TIM) between the component or board and the cold plate to help to minimize the gaps. Un TIM doit être aussi fin que possible, car la résistance thermique relativement élevée du TIM éclipse largement toute amélioration de la conductivité due à une surface plus lisse. Augmenter la force de serrage du composant ou de la carte sur la plaque de refroidissement peut également aider à compenser une rugosité plus élevée, mais cela peut entraîner une hausse de la contrainte sur la carte ou le composant. La contrainte due au serrage peut également augmenter l'impact des déséquilibres du coefficient de dilatation thermique (CDT) lorsque la plaque de refroidissement et le composant ou la carte chauffent.

Planéité de la surface

La planéité de la surface a plus d'impact sur les performances thermiques d'une plaque de refroidissement que la rugosité de la surface, car la surface de contact est fortement réduite si la plaque de refroidissement n'est pas plane (voir figure 2). La spécification standard de planéité est 0,001 pouce/pouce (0,003 cm/cm). Par conséquent, à un pouce près de votre point de mesure, le point le plus bas de la plaque de refroidissement ne sera pas plus bas de 0,001 pouce (0,003 cm) par rapport au point le plus haut. Si votre spécification exige une planéité supérieure à 0,001 pouce/pouce (0,003 cm/cm), une façon d'économiser de l'argent est de spécifier une planéité locale plutôt qu'une planéité stricte sur toute la plaque. Par exemple, si vous montez plusieurs transistors bipolaires à grille isolée (IGBT) sur une plaque de refroidissement et que chaque IGBT nécessite 0,001 pouce/pouce (0,003 cm/cm) sur toute la plaque de base, spécifiez la planéité locale pour un seul IGBT plutôt que d'exiger que toute la plaque soit très plate.

Le processus d'aplanissement d'une plaque de refroidissement implique généralement une presse hydraulique. Une coupe d'écrémage peut être utilisée pour améliorer la planéité. Avec une coupe d'écrémage, la machine-outil détermine le point le plus bas de votre plaque de refroidissement et prélève très peu de métal à cet endroit et autant de métal que nécessaire dans les zones plus élevées pour obtenir une surface plane. Si l'écrémage d'un bloc d'aluminium est très facile, l'écrémage d'une plaque de refroidissement brasée sous vide ou du côté tubé d'une plaque de refroidissement tubulaire est plus difficile. Les surfaces de refroidissement des plaques froides brasées sous vide et des tubes des plaques froides tubulaires sont généralement minces afin d'optimiser les performances thermiques. Si la plaque de refroidissement n'est pas plate, la coupe d'écrémage peut être trop profonde et les parois seront amincies, susceptibles de devenir trop faibles pour tenir la pression, voire de se rompre. Autrement, vous pouvez commencer avec une plaque de refroidissement plus épaisse afin d'éliminer le potentiel de fuites, mais vous sacrifierez un peu de performance.

Topographie de la surface

Réduire au minimum la topographie de la surface est également important pour limiter les coûts, en particulier pour les applications de panneaux. Une topographie de surface complexe requiert généralement de commencer par un bloc d'aluminium épais et d'en éliminer l'excédent. Cela entraîne un coût élevé des matières premières et un temps d'usinage excessif. Si la topographie ne peut être supprimée, le regroupement de composants de hauteurs similaires sur la carte peut réduire les besoins d'usinage.

Dureté

Une plaque de refroidissement moulée, extrudée ou brasée sous vide est très souple après traitement, n'ayant généralement qu'une dureté T0. Les plaques froides doivent être durcies, car l'aluminium mou est très difficile à usiner et à manipuler. Pour passer d'une dureté T0 à T4, la plaque de refroidissement doit être traitée thermiquement. Le processus de traitement thermique consiste à porter la plaque de refroidissement à 1000 °F (538 °C), à la laisser reposer à cette température pendant environ 1 heure/pouce d'épaisseur de la plaque de refroidissement en son point le plus épais, puis à la choquer thermiquement par un refroidissement très rapide (voir figure 3). Une façon de refroidir la plaque de refroidissement est de la tremper dans un bain aqueux directement à la sortie du four. Pour faire passer la plaque de refroidissement de T4 à T6, il faut la faire vieillir artificiellement. Pour ce faire, on laisse les plaques froides reposer entre 300 °F et 400 °F (149 °C à 204 °C) pendant 8 à 16 heures. T6 permet d'obtenir une plaque de refroidissement très dure avec une résistance à la traction élevée, ce qui est une exigence typique des applications militaires et aérospatiales. Pour la plupart des applications, cependant, le niveau T4 est suffisamment dur, et spécifier T6 ne fera qu'ajouter un coût inutile.Caractéristiques de montage / Trous

L'ajout de trous est un autre facteur de coût dans la fabrication d'une plaque de refroidissement. Un trou peut ajouter jusqu'à 3 $ au coût d'une plaque de refroidissement. L'une des principales raisons pour lesquelles les trous augmentent les coûts est qu'il est impossible de faire des trous dans le trajet du fluide. Par conséquent, pour une plaque froide tubulaire, il faut réaliser un coude dans le tube pour accueillir le trou et chaque coude ajoute un coût. Pour une plaque de refroidissement brasée sous vide, il faut créer un îlot dans le trajet du fluide, ce qui implique également l'usinage par électroérosion (EDM) de l'ailette interne. Cela peut ajouter un certain temps d'usinage et donc augmenter le coût.

Il existe plusieurs types de trous. L'un de ces types est le trou traversant, qui passe d'un côté de la plaque de refroidissement à l'autre. Un deuxième type de trou est le trou taraudé, qui comporte des filets de vis. L'aluminium étant relativement mou, les trous taraudés ont une durée de vie limitée si les composants ou les panneaux sont fréquemment changés. Avec les trous taraudés, on utilise souvent des inserts hélicoïdaux. Un insert hélicoïdal est un insert en acier robuste qui renforce les filets dans les applications où les composants sont susceptibles d'être remplacés fréquemment. Les trous traversants sont produits par un seul processus de perçage, tandis que les trous taraudés nécessitent un outil supplémentaire sur la même configuration de machine. Les inserts hélicoïdaux nécessitent un trou taraudé pour être installés et leur installation est réalisée hors du centre d'usinage. En résumé, les trous traversants sont moins coûteux et les inserts hélicoïdaux plus chers.

Une marge de tolérance étroite sur l'emplacement et l'espacement des trous peut également faire augmenter les coûts. Une spécification de la marge de tolérance raisonnable est de ± 0,005 pouce (± 0,013 cm). De même que pour la planéité, spécifier des tolérances locales dans la mesure du possible permet de réduire les coûts. Avec de grandes plaques froides où les trous peuvent être relativement éloignés les uns des autres, la tolérance devient plus difficile à maintenir. L'une des raisons est que les tolérances des machines-outils augmentent lorsque la tête a une distance plus grande à parcourir. Une autre raison est qu'il peut y avoir des gradients thermiques allant jusqu'à 18 °F (10 °C) dans l'atelier d'usinage, ce qui peut dilater ou contracter la plaque de refroidissement jusqu'à 0,005 pouces (± 0,013 cm). Il est plus facile de spécifier une tolérance plus étroite pour les trous traversants, car il suffit d'un seul outil pour les réaliser, à la différence des trous taraudés qui requièrent l'utilisation de deux outils. La tolérance la plus difficile à établir est celle des inserts hélicoïdaux parce que le processus exige un trou taraudé et que l'insert hélicoïdal lui-même possède une tolérance. Le cumul de toutes ces tolérances rend la fabrication plus difficile et plus coûteuse. Éviter les petits trous taraudés permet également de réduire les coûts. Les trous de 4-40 ou moins deviennent difficiles à tarauder car les tarauds peuvent rompre pendant le perçage. Afin de minimiser ce problème, la machine doit fonctionner beaucoup plus lentement. Une façon de contourner les exigences de tolérances serrées sur une plaque de refroidissement est d'augmenter la taille des trous de montage dans le composant ou le panneau.

Connexions pour liquides

For liquid connections, straight threaded O-ring female ports generally work best. En dehors des systèmes soudés, c'est ce qui fournit la meilleure étanchéité au coût le plus bas. Les raccords de plomberie, tels qu'un montage NPT, n'offrent pas la précision requise pour des composants tels que les plaques de refroidissement. Sur une plaque de refroidissement brasée sous vide, un montage mâle, tel qu'un raccord crénelé ou perlé, est à éviter, car il nécessite une autre opération telle que la soudure pour fixer le raccord. De plus, les raccords qui dépassent les limites de la plaque de refroidissement doivent être protégés pendant l'expédition, ce qui peut augmenter les coûts d'emballage. Les raccords rapides ne doivent être utilisés que lorsque cela est nécessaire, car ils peuvent coûter jusqu'à 750 $ la paire. Les raccords rapides sont indispensables sur les plaques de refroidissement ou les appareils électroniques qui doivent être remplacés fréquemment. Ils sont également nécessaires pour les plaques de refroidissement froides qui sont déjà chargées de liquide de refroidissement lorsqu'elles sont expédiées. Les connexions pour les liquides exigent aussi de tenir compte de la tolérance de l'orifice. En général, la plomberie entrante présente une certaine flexibilité. Une tolérance raisonnable se situe entre ± 0,030 pouce (0,076 cm) et ± 0,060 pouce (0,152 cm).

Partenariats de conception et de fabrication

Working with a cold plate manufacturer early in a cold plate’s design or being flexible on a build to print design will allow for the greatest amount of cost savings. Bien que les deux principaux facteurs de coût dans la fabrication des plaques de refroidissement soient les exigences de performance thermique et la demande annuelle, il existe de nombreux autres facteurs sur lesquels les ingénieurs thermiques et/ou les ingénieurs composants ont un certain contrôle. Il est important de veiller à ce que chaque spécification soit justifiée, car chacune de ces spécifications peut augmenter les coûts ; cela permettra de maîtriser les dépenses. Il est essentiel de déterminer lorsque les spécifications relatives à la rugosité, à la planéité, à la topographie de la surface, à la dureté, aux caractéristiques et aux trous de montage et aux raccords de liquide sont nécessaires. En outre, il est important de réaliser qu'il existe de nombreuses alternatives non seulement dans la conception, mais aussi dans les processus de fabrication utilisés, ce qui peut permettre d'économiser des centaines, voire des milliers de dollars dans la fabrication.

Visit our Liquid Cold Plate Section to learn more about our solutions.